危废撕碎机刀片在破碎硬物时的保护策略需从材料选型、工艺优化及科学维护三方面系统实施,具体措施如下:

1. 刀片材料与工艺强化

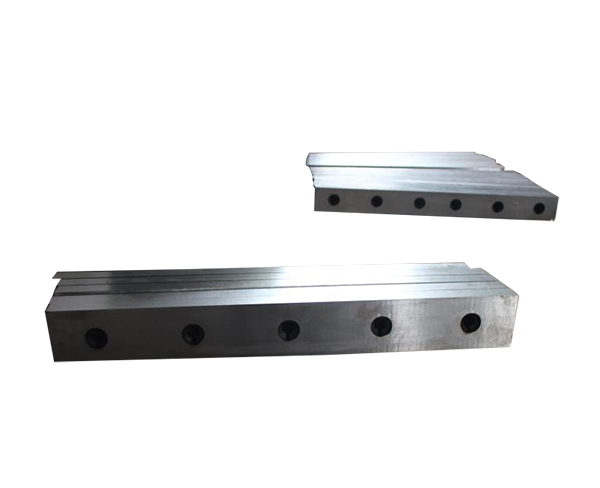

选用高耐磨合金钢(如Cr12MoV、SKD11)或碳化钨基硬质合金作为刀片基材,通过真空淬火(硬度达HRC58-62)与深层渗氮(0.2-0.3mm渗层)双重热处理,表面喷涂碳化钨涂层(厚度80-120μm),使刃口显微硬度提升至HV1800以上。采用三维参数化设计,刀刃前角控制在28°-32°,后角8°-12°,并设计波浪形断屑槽结构,使应力分布降低40%。

2. 智能预分拣与过程控制

配置双能X射线分选机(识别精度±2mm)与电磁除铁器(磁场强度≥15000高斯),构建预处理系统拦截莫氏硬度≥7的物料。采用变频调速喂料机(调速精度0.1Hz)配合激光粒度监测,确保进料粒径≤设计值的80%。开发基于PLC的模糊PID控制系统,实时调节主轴转速(误差±3rpm)与扭矩输出,使功率波动控制在额定值15%以内。

3. 动态监测与预防性维护

安装多通道振动分析仪(采样频率50kHz)与红外热像仪(精度±2℃),建立刀片健康状态数据库。当振动值超过ISO10816-3标准3.5mm/s或温差>15℃时触发预警。采用冷焊工艺修复刀片,堆焊层厚度控制在基材的20%-30%,修复后动平衡等级达G6.3标准。实施基于剩余寿命预测的维护策略,使刀片更换周期提升30%-45%。

4. 机械保护系统升级

配备液压过载保护装置(响应时间<50ms),当破碎力超过设定值120%时,液压缸在0.1秒内后退15-20mm。设计双伺服电机驱动的双轴差速系统(速差比1:1.2),将冲击载荷转化为剪切力。加装聚氨酯减震模块(邵氏硬度90A),使设备振动加速度降低60%。

通过上述系统性防护措施,可使刀片在破碎玄武岩(硬度7-8级)、合金废料等硬物时,使用寿命延长至3000-4000工作小时,综合运维成本下降25%-40%,同时保障设备连续运行率>92%。需注意的是,应根据实际工况每季度进行防护参数优化,建立动态防护模型以实现保护效果。